Uszczelnienia mechaniczne, choć na pozór niewielkie, odgrywają kluczową rolę w zapewnieniu ciągłości pracy urządzeń w wielu gałęziach przemysłu. Ich zadaniem jest nie tylko zapobieganie wyciekom, ale także ochrona przed zanieczyszczeniem środowiska, zapewnienie bezpieczeństwa operacyjnego i utrzymanie wydajności maszyn. Niestety, mimo że są to elementy niepozorne, awarie uszczelnień mogą prowadzić do poważnych problemów – zarówno w zakresie wydajności, jak i kosztów naprawy. Zrozumienie najczęstszych przyczyn awarii uszczelnień oraz stosowanie odpowiednich metod zapobiegania może znacząco wydłużyć żywotność urządzeń i zmniejszyć ryzyko nieplanowanych przestojów.

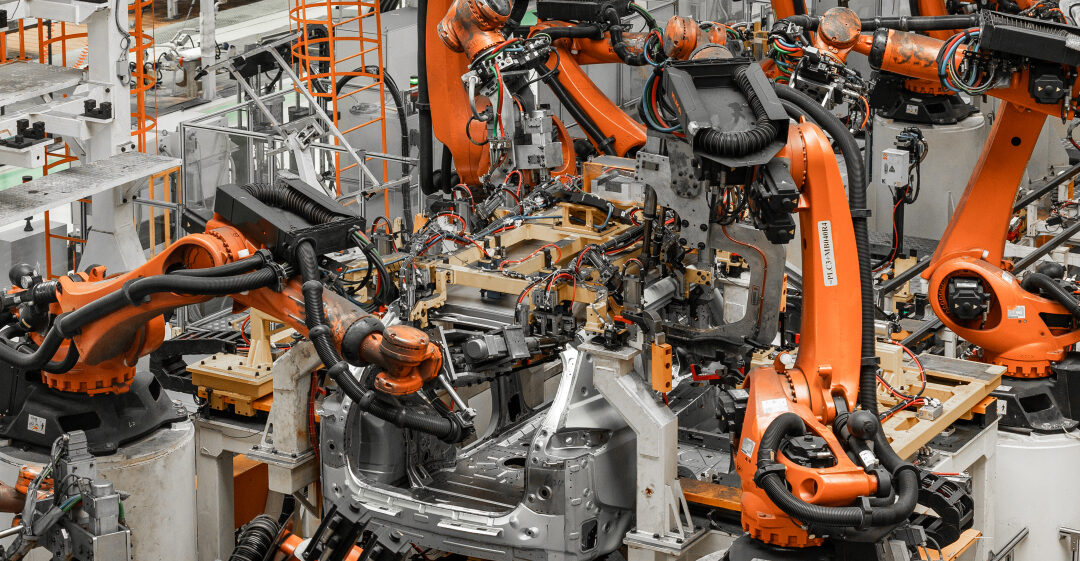

Rola uszczelnień mechanicznych w przemyśle

Uszczelnienia mechaniczne są elementami stosowanymi w urządzeniach, które pracują w kontaktach z cieczami, gazami i innymi mediami. Są one odpowiedzialne za utrzymanie integralności maszyn i urządzeń, zapobiegając wyciekom i minimalizując straty materiałowe, a także chroniąc przed uszkodzeniami wynikającymi z wnikania niepożądanych substancji do wnętrza urządzeń. Ich rola w zapewnieniu ciągłości produkcji oraz bezpieczeństwa pracy jest niezastąpiona, dlatego awarie tych elementów mogą wiązać się z poważnymi konsekwencjami.

Awarie uszczelnień najczęściej wiążą się z wyciekiem mediów, co prowadzi do zwiększenia kosztów, zatrzymania produkcji, a także w niektórych przypadkach do zagrożenia zdrowia i życia pracowników, w szczególności w przemyśle chemicznym czy energetycznym.

Najczęstsze przyczyny awarii uszczelnień mechanicznych

- Zbyt wysokie temperatury pracy

Jednym z głównych czynników prowadzących do awarii uszczelnień mechanicznych jest przekroczenie dopuszczalnych temperatur pracy. Wysokie temperatury powodują degradację materiałów uszczelniających, szczególnie w przypadku elastomerów, które w wyniku podwyższonej temperatury stają się kruche i tracą swoje właściwości. W skrajnych przypadkach może to prowadzić do pęknięć materiału, co skutkuje natychmiastową awarią uszczelnienia.

Aby uniknąć tego problemu, należy stosować uszczelnienia odpowiednie do wysokotemperaturowych aplikacji – na przykład uszczelnienia węglikowe lub uszczelnienia z materiałów odpornych na działanie wysokich temperatur. Dodatkowo, systemy chłodzenia urządzeń powinny być regularnie monitorowane, aby zapewnić, że nie przekraczają one dopuszczalnych wartości temperatury.

- Zła instalacja lub montaż

Niewłaściwy montaż uszczelnień mechanicznych to kolejna częsta przyczyna awarii. Błędy podczas instalacji mogą obejmować użycie niewłaściwych narzędzi, nieodpowiednią technikę montażu, bądź zanieczyszczenie elementów uszczelniających podczas instalacji. W przypadku uszczelnień, szczególnie tych z pierścieniami sprężystymi, niewłaściwie zamontowane elementy mogą prowadzić do ich deformacji, co skutkuje powstawaniem nieszczelności.

Aby uniknąć tego problemu, należy zwrócić szczególną uwagę na jakość montażu – wykorzystywanie odpowiednich narzędzi, dokładność w dopasowaniu części oraz przeprowadzenie wstępnych testów szczelności. Regularne szkolenie personelu i stosowanie procedur montażowych znacząco zmniejsza ryzyko takich błędów.

- Zanieczyszczenie mediów

Uszczelnienia mechaniczne pracujące w środowisku agresywnych substancji chemicznych lub cieczy o dużej lepkości mogą być narażone na zanieczyszczenie materiału uszczelniającego. Cząstki stałe, ciecze o różnej lepkości czy agresywne substancje mogą osadzać się na powierzchni uszczelnienia, powodując jego zatarcie, uszkodzenie lub zużycie.

Aby uniknąć tego problemu, ważne jest stosowanie odpowiednich filtrów w układach, które zapobiegają przedostawaniu się zanieczyszczeń do systemu. Regularna konserwacja urządzeń i wymiana filtrów zapobiegają tego typu awariom.

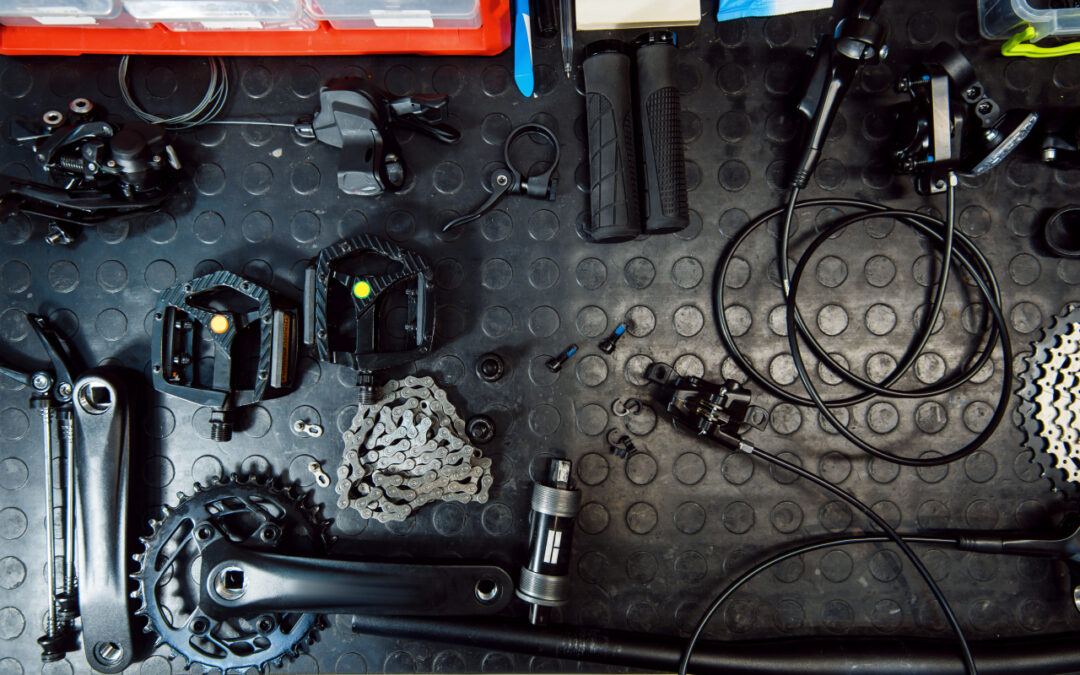

- Zużycie materiałów uszczelniających

Naturalne zużycie materiałów uszczelniających w wyniku długotrwałej eksploatacji jest nieuniknione. W miarę jak uszczelnienie traci swoje właściwości, dochodzi do mikroszczelin i wycieków. Jest to proces, który zachodzi stopniowo, ale może być przyspieszony przez ekstremalne warunki pracy, jak wysoka temperatura czy duże ciśnienie.

Aby opóźnić ten proces, konieczna jest regularna regeneracja uszczelnień mechanicznych. Proces ten obejmuje wymianę zużytych elementów, takich jak pierścienie, sprężyny, o-ringi, co pozwala na przywrócenie pełnej funkcjonalności uszczelnienia. Regeneracja uszczelnień jest znacznie tańsza od zakupu nowych części i zapewnia długotrwałą niezawodność urządzeń. Więcej informacji o tym, jak wygląda regeneracja uszczelnień, znajdziesz na stronie https://polskiprzemysl.com.pl/regeneracja-uszczelnien-mechanicznych/.

- Złe dopasowanie materiału uszczelniającego do aplikacji

Zastosowanie niewłaściwego materiału uszczelniającego w stosunku do wymagających warunków pracy to częsta przyczyna awarii. Niewłaściwy dobór materiału może skutkować jego przedwczesnym zużyciem lub uszkodzeniem. Na przykład, uszczelnienia gumowe, które nie są wystarczająco odporne na działanie wysokiej temperatury, mogą szybko stracić swoje właściwości, prowadząc do awarii.

Aby uniknąć tego problemu, przed montażem uszczelnień należy dokładnie określić wszystkie wymagania dotyczące materiału – w tym odporność na temperaturę, ciśnienie, substancje chemiczne czy ścieranie.

Jak unikać awarii uszczelnień mechanicznych?

- Regularna kontrola i diagnostyka

Aby uniknąć awarii, konieczne jest regularne przeprowadzanie diagnostyki stanu uszczelnień mechanicznych. Warto korzystać z systemów monitorujących, które umożliwiają wczesne wykrywanie problemów, takich jak zwiększenie ciśnienia, temperatury czy zmniejszenie szczelności. Systemy te pozwalają na zaplanowanie działań prewencyjnych przed wystąpieniem poważniejszych problemów. - Zastosowanie odpowiednich procedur konserwacji

Regularne przeglądy i konserwacja uszczelnień pozwalają na szybsze wykrycie zużycia materiału i zapobieganie poważnym awariom. Ważne jest, aby każdy komponent maszyny, w tym uszczelnienia, był odpowiednio czyszczony i smarowany, a także wymieniany lub regenerowany w odpowiednich odstępach czasu. - Szkolenie personelu

Odpowiednie szkolenie pracowników odpowiedzialnych za instalację, konserwację i regenerację uszczelnień jest kluczowe. Błędy montażowe i brak wiedzy na temat materiałów uszczelniających mogą prowadzić do niepotrzebnych awarii. Regularne szkolenia i wdrażanie nowych technologii zapewnią większą niezawodność urządzeń i mniej awarii.

Podsumowanie – dbałość o szczegóły i prewencja to klucz do sukcesu

Awarie uszczelnień mechanicznych mogą mieć poważne konsekwencje dla procesu produkcyjnego, w tym przestoje, straty materiałowe czy ryzyko awarii całych urządzeń. Zrozumienie przyczyn tych awarii i wdrożenie odpowiednich procedur prewencyjnych pozwala na minimalizowanie ryzyka i wydłużenie żywotności maszyn. Dzięki systematycznym kontrolom, właściwemu dobraniu materiału uszczelniającego oraz regeneracji, firmy mogą znacznie obniżyć koszty utrzymania ruchu i poprawić bezpieczeństwo pracy.

Artykuł promocyjny.